중간 인터포저 필요없어 더 얇은 패키징 가능

3D 패키징 시대 앞당길 핵심으로도 기대

올해 양산 시작…2026년 상용화 전망

|

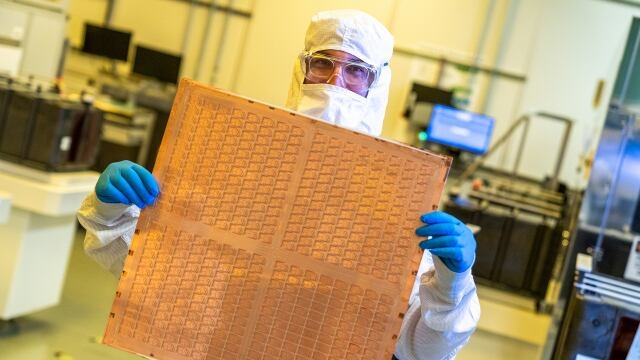

| 인텔이 연구개발 중인 반도체 유리기판 [인텔 제공] |

[헤럴드경제=김민지 기자] 일상에서 흔히 볼 수 있는 ‘유리’가 반도체 판도를 바꿀 ‘게임체인저’로 부상하고 있다. 삼성, SK, LG 등 내로라하는 대기업들이 앞다퉈 유리기판 양산에 열을 올리는 상황이다. 업계에서는 올해를 본격적인 유리기판 상용화를 위한 검증의 ‘원년’으로 보고 있다. 마냥 연약해 보이는 유리가 어떻게 반도체의 기술을 바꾼다는 걸까? 첫번째 ‘넥스트 게임체인저’, 유리기판을 쉽고도 샅샅히 파헤쳐본다.

유리기판은 이달 초 열린 CES 2025에서 최태원 SK그룹 회장의 한마디로 단숨히 ‘뜨거운 감자’가 됐다. 최 회장은 현장에서 유리기판을 “방금 팔고 왔다”며 함박웃음을 지었다. 이날 SKC 주가는 19% 급등했다.

유리기판은 반도체 업계에선 ‘꿈의 기판’으로 불린다. 특히, 반도체 업계의 가장 큰 고민인 ‘발열’ 문제를 해결할 신기술이다. AI 시대가 도래하며 데이터 처리량이 기하급수적으로 늘어났고, 이는 AI 반도체의 과열 문제로 이어졌다. 각 칩에서 발생한 열로 인해 기판이 휘거나, AI 반도체 전체 성능 및 에너지 효율이 떨어질 위험이 커진 것이다.

우선, AI 반도체의 구조부터 살펴보자. AI 반도체는 그래픽처리장치(GPU), 고대역폭메모리(HBM), 중앙처리장치(CPU) 등 여러 칩을 하나의 기판에 수평으로 나열한 ‘패키지’ 형태로 이뤄져있다.

|

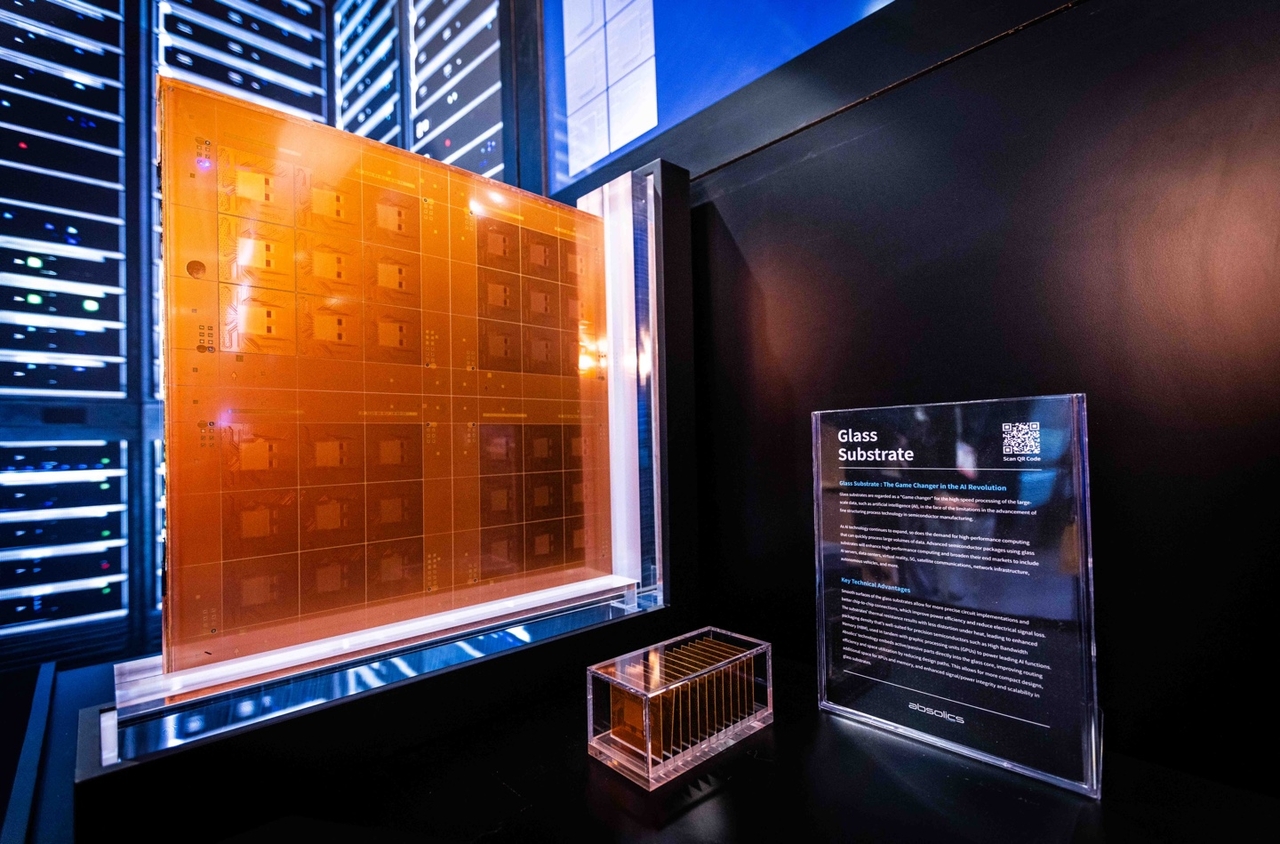

| 유리기판은 실리콘 소재의 ‘중간 기판’ 없이도 발열 문제를 해결해 칩 패키징 두께가 얇아질 수 있다. [앱솔릭스 제공] |

패키지의 베이스 역할을 하는 ‘기판’은 각 칩을 전기적으로 연결하는 역할을 한다. 현재는 플라스틱과 같은 유기 소재로 구성돼있는데, 문제는 탑재되는 칩의 양이 늘어나면서 플라스틱 기판이 무게를 못 이겨 쉽게 휠 수 있다는 것이다. 또한, 데이터 처리량의 증가로 각 칩이 내는 열이 높아지면서 기판 전체가 뜨거워지기도 일쑤다. 때문에 현재는 칩과 패키지 기판을 이어주는 중간 다리 역할로 실리콘 소재의 ‘인터포저’를 끼워 넣었다. 실리콘은 플라스틱보다 열에 강하기 때문이다.

|

그런데 유리 기판을 도입하면, 실리콘 인터포저 없이도 발열 문제를 해결할 수 있다.

플라스틱보다 열평창계수가 절반 수준으로 낮아 휨 현상에 대한 우려가 적다. 같은 면적의 기판에 훨씬 많은 초미세 칩을 탑재할 수 있다는 의미다. 이는 더 높은 AI 성능을 구현할 수 있도록 한다.

동시에 열전도율은 실리콘 대비 약 150배 낮아 특정 칩에서 발생한 열이 다른 칩으로 전달될 일이 훨씬 적다. 한 마디로 ‘발열잡는 만능 해결사’인 셈이다.

중간에 필요했던 실리콘 인터포저가 사라지면서 칩을 더 얇게 패키징하는 것도 가능하다. 유리 기판을 도입하면 이론적으로 칩 패키징 두께가 최대 4분의 1 수준까지 줄어들 수 있다. 조금이라도 더 얇게, 더 미세하게 만드는 싸움인 반도체 기술판에서, 이는 엄청난 혁신이다.

|

| SK CES 부스에서 SKC 글라스 기판이 AI 데이터 센터에 적용된 모습이 전시돼 있다. [SKC 제공] |

유리기판은 훨씬 더 쉽게 초미세 회로를 구현할 수도 있다. 유리의 표면 거칠기는 10nm(나노미터) 이하로, 유기 기판(400~600nm)보다 40배에서 60배 정도 작다. 표면 거칠기가 적을수록, 즉 더 ‘맨질맨질’할 수록 미세한 회로 작업하기가 상당히 수월하다.

업계는 유리기판이 ‘3D 패키징’ 시대의 도래도 앞당길 수 있을 것으로 보고 있다. 현재 주요 패키징 형태는 중간 인터포저 위에 CPU·GPU·HBM을 나란히 배치하는 ‘2.5D 패키징’이다. 3D 패키징은 GPU 위에 HBM을 쌓는 등 칩 위에 칩을 올리는 것을 의미한다. 기존의 발열 및 휨 문제를 잡는다면, 진정한 의미의 ‘3D 패키징’을 실현할 수 있다.

전문가들은 올해를 유리기판 기술의 신뢰성을 검증하기 위한 ‘원년’으로 보고 있다.

이종환 상명대 시스템반도체공학과 교수는 “실제 양산은 차원이 다르기 때문에, 기존 플라스틱 기판을 대체할 만한 신뢰성을 확보할 수 있는지 여러 테스트를 거쳐야 한다”며 “실제로 적용했을 때 발열, 휨 정도를 얼마나 개선할 수 있는지 뿐 아니라 전체적으로 신뢰성에 문제가 없는지 올해부터 검증을 거칠 것”이라고 말했다.

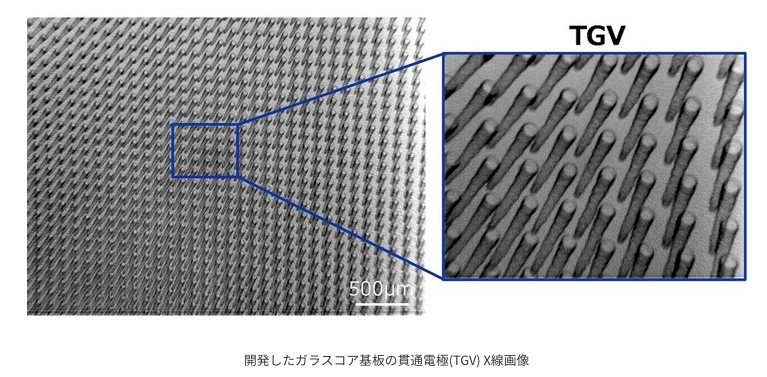

공정 전체를 변경해야 하는 비용도 상용화의 발목을 잡는 점으로 꼽힌다. 유리기판에 회로를 새기고, 이를 전기적으로 연결하기 위해서는 유리 사이 사이 전기가 통할 수 있는 구멍을 뚫는 고난이도의 ‘유리관통전극(TGV) 기술’이 필요하다. TGV 기술의 성숙도에 따라 유리기판 도입 시기도 달라질 전망이다.

|

| 일본 소재 기업 다이닛폰프린팅(DNP)의 TGV 기술. [DNP 홈페이지] |

전문가들은 이르면 내년 또는 내후년에 본격적인 유리기판 도입이 시작될 것으로 보고 있다.

기업들은 유리기판 시제품을 양산하며 시장 선두권 다툼을 시작했다. SKC는 지난 2021년 미국 장비업체 어플라이드머터리얼즈와 합작해 자회사 ‘앱솔릭스’를 세웠다. 지난해 상반기 미국 조지아주에 세계 최초의 유리기판 양산 공장을 준공했다. 올 하반기 대량 양산을 시작한다는 목표다. 주요 업체 중 가장 빠른 속도다. SKC는 이번 CES 2025에서 유리 기판을 선보였다. 기존 기판 대비 데이터 처리 속도가 40% 빨라지고 전력 소비와 패키지 두께는 절반 이상으로 줄어들었다고 강조했다.

삼성전기는 세종사업장에 시범 생산 라인을 구축하고 2027년 이후 양산을 계획하고 있다. LG이노텍 역시 올해 말부터 시제품 양산을 시작한다. 문혁수 LG이노텍 대표는 이번 CES 2025에서 유리 기판에 대해 “무조건 가야 하는 방향이고, LG이노텍도 장비 투자를 해서 올해 말부터 시제품 양산을 시작할 것”이라며 “유리 기판이 2~3년 후 통신용 반도체에 쓰이기 시작할 것이고 서버용도 5년 후 주력으로 쓰일 것”이라고 내다봤다.

유리기판에 10년 넘게 투자한 인텔은 지난해 유리기판을 적용한 반도체 시제품을 공개하고 2030년 이전에 상용화시키겠다고 선언했다. 기존 공정 설계를 바꿔야 하는 만큼 검증에 시간이 필요하다고 보고, 다소 여유있게 목표를 설정했다.

그러나 유리기판이 반드시 도입돼야 할 기술이라는 점은 분명히 했다. 라훌 마네팔리(Rahul Manepalli) 인텔 펠로우는 지난해 미디어 간담회에서 “2030년까지 기존 유기 소재의 기판을 사용한 반도체는 트랜지스터를 확장하는 데 한계에 도달할 가능성이 높다”며 “반도체 산업의 발전과 진화에 있어 확장성은 결정적이며, 유리 기판은 차세대 반도체를 구현하기 위해 실행 가능한 필수적인 단계”라고 말했다.

인텔은 미국 애리조나 공장에 10억달러 규모를 투자해 유리 R&D 라인을 설립해놨다. 현재는 주요 파트너사들과 유리기판 생태계를 이루는데 주력 중이다. 유리기판 등 차세대 패키징 기술을 통해 2030년까지 단일 패키지 내에 1조 개의 트랜지스터를 집적하겠다는 목표다.

|