|

| AI 기반 ‘모바일 크러셔 품질검사 기술’을 개발한 연구진.[한국생산기술연구원 제공] |

[헤럴드경제=구본혁 기자] 건설현장, 채석장 등의 야외 환경에서 고정형으로 구축해 운영하는 대형 골재설비가 인공지능(AI)과 결합해 움직이는 제조공장으로 변모하고 있다.

‘이동형 골재 제조설비(Mobile Crusher)’는 여러 골재 설비가 연결된 복합공정 시스템으로, 대형 플랜트나 생산설비를 구축할 필요 없이 자유롭게 이동하며 작업할 수 있고, 골재 생산과정에서 필수적으로 발생하는 운반비용과 시간도 크게 줄일 수 있다.

한국생산기술연구원 대경기술실용화본부 김병학, 송창헌 수석연구원 연구팀이 실시간으로 골재의 품질을 예측·진단해 스스로 문제를 해결하는 AI 기반의 ‘모바일 크러셔용 품질검사 기술’을 개발했다.

제조현장에서 제품의 영상을 촬영해 컴퓨터 비전(Vision) 기술로 검사하는 기술 개발은 이루어져 왔지만, 거대 AI 모델을 활용해 골재 생산 과 같은 야외 환경에서 공정 자동화를 구현해낸 것은 국내 최초이다.

특히 비산먼지, 강우, 조도변화 등 열악한 환경에서 비정형 제품의 검사용 비전 데이터를 획득해 골재의 품질을 파악하고, 실시간으로 진단 결과를 보정하며 설비 스스로 품질을 개선할 수 있도록 자동화한 기술은 세계 최고 수준이다.

골재 생산은 천공, 발파, 운송, 분쇄, 선별 과정을 거쳐 이루어지며, 이 중 분쇄공정은 1차 파쇄 된 암석을 일정한 크기로 쪼개는 작업을 가리킨다.

건축이나 도로포장 분야에 사용되는 골재는 20~40㎜의 규격화된 선별 골재로, 40㎜가 넘을 경우 2차, 3차 파쇄를 통해 재가공 해야 하기 때문에 시간과 비용이 상승하게 된다.

이를 방지하기 위해 현장에서 일부 시료를 채취해 검사하는 기존 방식은 정확도가 낮고, 골재의 비율이 다를 경우 콘크리트의 강도가 떨어져 자칫 부실 공사로 이어질 위험성도 있다.

|

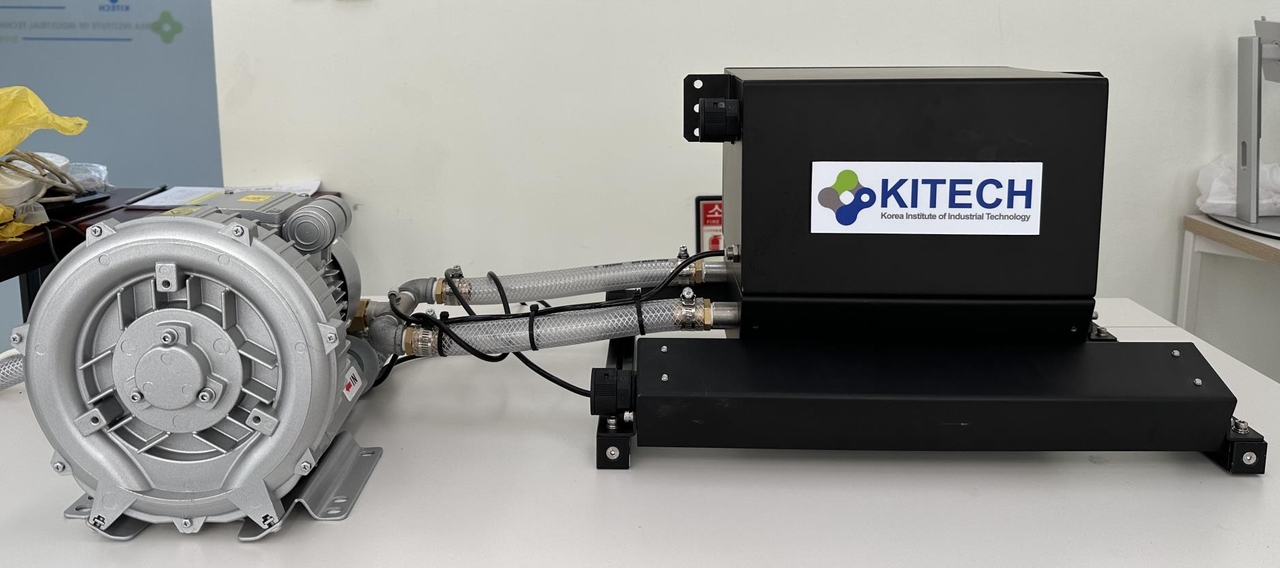

| 다중도메인 전자광학센서 시스템 개발품.[한국생산기술연구원 제공] |

연구팀은 골재 생산 제조설비, 전자광학센서, 거대 AI 기술을 융합해 성과를 냈다.

김병학 수석연구원은 3차원 형상을 인식할 수 있는 다중도메인 센서를 탑재한 전자광학센서 시스템을 개발했다.

또한 거대 AI 모델 기술을 임베디드 모듈에 내장해 비전 시스템으로부터 전송받은 데이터로 거대 AI 모델을 실행시키는 ‘AI 기반 품질 모니터링 기술’을 개발했다.

송창헌 수석연구원은 AI 시스템을 학습시키기 위한 시스템을 설계하고, 모바일 크러셔의 설비 특성을 분석해 랩 스케일(Lab Scale) 규모의 시스템을 구현했다.

실험실 내에 실제 현장 시스템과 동일한 환경을 구축, 대량의 골재 생산 데이터를 획득할 수 있는 장치를 개발해 AI 모델 성능을 단시간에 최적화 하는 데 성공했다.

연구팀은 이어 개발된 거대 AI 모델과 모바일 크러셔 시스템을 통신으로 연동시켜 공정 자동화를 이룰 수 있도록 통합하고, 참여기업과 함께 실증을 진행했다.

전북 군산 소재 건설기계부품연구원 시험평가인증센터에서 한 달 넘게 진행된 실증시험 결과 모바일 크러셔 설비 스스로 골재의 품질을 인식하고, 문제 발생 시 파쇄 장치의 제어 값을 조절해 자율적으로 최적의 골재를 생산하는 공정 자동화 성과를 도출해 냈다.

김병학 수석연구원은 “골재 불량은 결과적으로 시멘트 혼합물의 불량으로 이어져 대형 재난의 원인이 될 수 있기 때문에 엄격한 품질검사 기술이 필요하다”고 설명하며 “무인화·지능화를 통해 작업자의 안전과 품질을 동시에 높일 수 있도록 거대 AI 모델을 적용했다”고 밝혔다.