알루미늄 합금·냉매 고효율 열전달

초고속 충전 적합한 안정적 시스템

|

현대모비스가 전기차 초고속 충전 시 발생할 수 있는 배터리 과열을 방지해주는 새로운 배터리셀 냉각 소재를 개발했다.

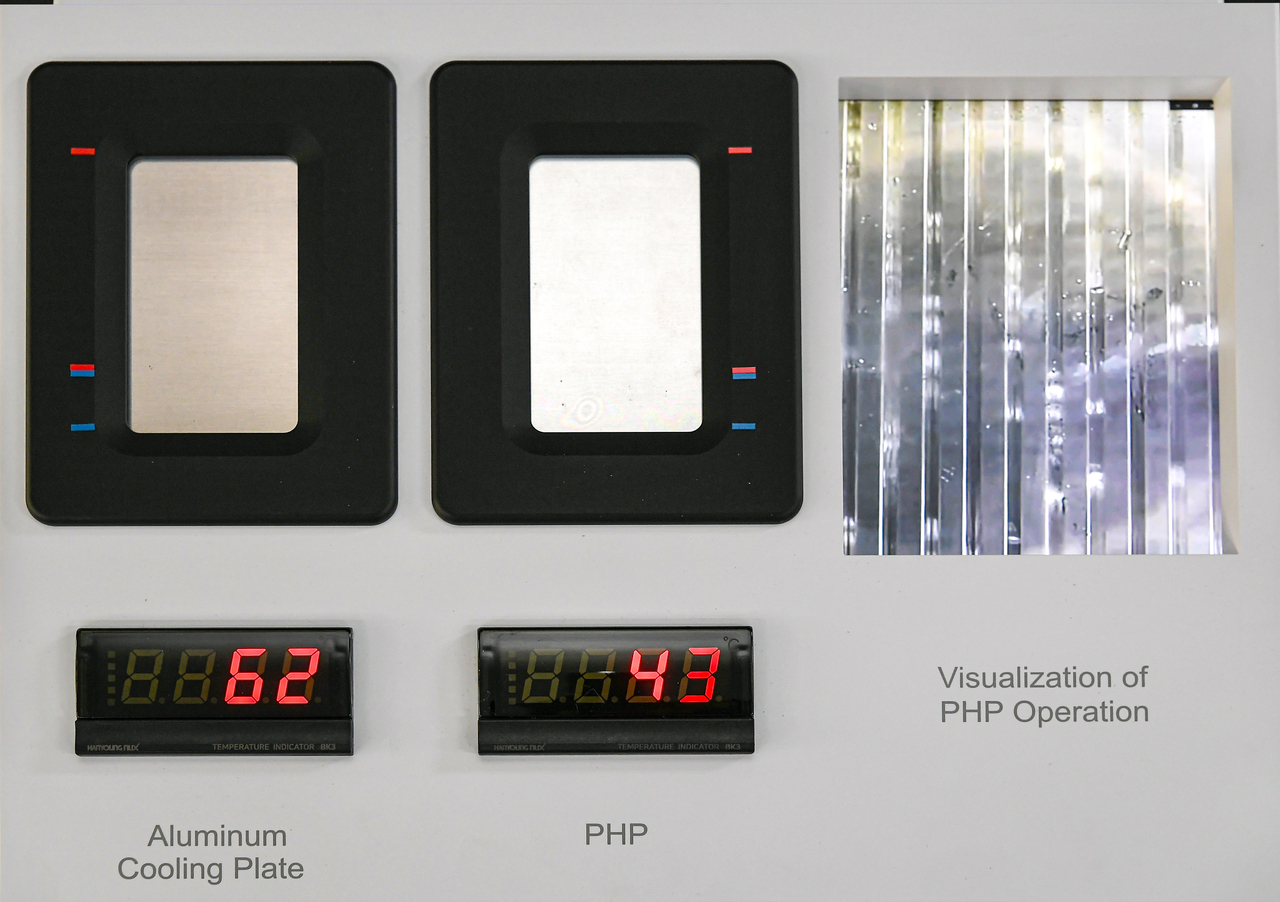

‘진동형 히트파이프(PHP·사진)’로 불리는 이 소재는 알루미늄 합금과 냉매로 구성돼 있으며, 배터리셀 사이사이에 배치해 급속 충전 시 치솟는 배터리 내부 온도를 낮춰준다. 초고속 충전 시 배터리 발열량이 증가하더라도 이를 버틸 수 있는 안정적인 열 관리 시스템을 구현해 전기차의 충전시간을 크게 줄여주는 것으로 분석된다.

히트파이프는 두 물체 간 열전달 효율을 높이는 금속관 모양의 열전도체로, 컴퓨터 CPU와 스마트폰 등 전자기기 냉각에도 사용되는 고방열(열 방출) 소재다. 특히 진동형 히트파이프는 내부에서 냉매가 진동과 순환을 하면서 열을 고루 전달해 고속 이동하는 차량에 적용해도 중력에 의한 성능저하가 거의 없다. 일반 알루미늄 대비 10배 이상 열전달 성능으로 과열된 배터리셀 열기를 빠르게 외부로 이동시킨다.

차량용 배터리 냉각에 진동형 히트파이프 소재를 적용하고, 양산 채비까지 갖춘 것은 업계에서 현대모비스가 처음이다.

통상 배터리시스템(BSA)은 다수의 배터리 모듈(BMA)에 배터리 관리 시스템(BMS)과 냉각팬, 각종 전자 장치를 더해 만든다. 이 가운데 전기에너지를 직접 생성하는 BMA는 배터리셀 여러 장을 겹겹이 쌓은 모듈 단위 부품으로, 배터리셀의 과열을 막기 위해 냉각 구조를 최적화하는 것이 핵심이다.

현대모비스는 바로 이 배터리셀과 배터리셀 사이에 진동형 히트파이프를 겹겹이 배치하고, 이를 통해 각각의 셀에서 발생하는 열을 냉각블록으로 신속히 전달해 모듈 단계에서 내부 온도를 안정적으로 컨트롤하는데 성공했다.

또 현대모비스는 생산 단계에서도 대량 연속 생산이 가능한 프레스 공법을 적용해 진동형 히트파이트 제조 공정을 단순화하고 제조 단가를 낮췄다. 아울러 차량용 배터리에 탑재하기 용이하도록 두께가 0.8㎜에 불과할 정도로 일반 히트파이프(약 6㎜) 대비 압도적으로 얇고 넓은 면적의 소재를 구현해 냈다.

현대모비스 관계자는 “초고속 충전 지원 여부가 중요한 하이엔드 전기차에 이번에 개발한 신소재가 우선 채택될 가능성이 높다”며 “배터리 안전과 충전시간 단축 문제가 전기차 캐즘(대중화 전 일시적 수요 정체) 극복을 위한 주요 선결과제로 떠오른 가운데 글로벌 완성차들을 대상으로 적극적인 기술 홍보 및 영업에 나설 것”이라고 말했다. 서재근 기자